無損檢測是壓力容器檢驗中應用最廣泛的方法,它可應用于容器制造的各個環節,在原材料的檢驗中,厚度超過某一數值的壓力容器用鋼板、高壓無縫鋼管、IV級以上各種鋼號的鍛件需進行超聲檢測, 高強度等級鋼材熱加工后的坡口表面需進行表面檢測,容器上的焊縫要進行射線檢測或超聲檢測。另外在焊工操作技能考核、焊接工藝評定、產品試板、在用壓力容器檢驗等方面也要求無損檢測。

由于無損檢測(NDE或NDT) 是屬于非破壞性檢驗方法,因此在產品的檢驗工作中占有很重要的地位。它是利用聲、光、電、熱、磁和射線與物質的相互作用,在不損傷被檢物使用性能的情況下,探測材料、零部件或設備各種表面或內部缺陷,并判斷其位置、大小、形狀和種類的方法。

2. 14. 1 射線檢測(R T)

(1)射線檢測種類

① 按射線檢測種類分

a. X 射線可穿透60~70mm 的鋼板,常用。

b .γ 射線可穿透150 mm 以上的鋼板。

c. 高能X射線 可穿透500mm 以上的鋼板。

② 按缺陷的顯示方法分

a. 電離法 可進行連續檢驗,但無法判斷缺陷的形狀和性質;不宜用于檢驗厚度有變化的工件。

b. 熒光屏法 可連續檢驗,即刻得結果;靈敏度很差,只能檢驗厚度小于20mm 的薄件。

c. 照相法 缺陷顯示效果很好,使用最廣。

(2) 射線檢測照相法原理

射線檢測照相法檢測焊縫用射線源為X 射線和γ 射線,這兩種射線的基本性質是相同的,由于γ射線的波長更短,故穿透能力更強。一般的X 射線由探傷機中的X 射線管產生,為提高透照能力以適應大型及大厚度工件的檢測,也有使用能量達1MeV 以上的帶電粒子加速器提供的高能X 射線。γ 射線是用銥(Ir) 和鈷(Co) 的放射性同位素作為射線源。

射線檢測照相法是將射線源置于被檢工件的一側,將裝入暗盒的膠片緊貼于工件的另一側。當X 射線管產生的射線按直線射向裝有膠片的工件時,能夠穿過工件和膠片。

又由于射線穿過物質時總會有一些吸收,即穿過物質的射線強度不斷衰減,衰減的程度與射線穿過的厚度和物質自身的性質如密度有關。穿過的厚度愈大或穿過的物質密度愈大,射線衰減就愈多。

當射線穿過缺陷時,由于缺陷密度總是小于金屬材料,因此射線衰減較小,即穿過工件達到另一側膠片時,該處接收到的射線強度就較大。射線檢測照相用的膠片是在片基上涂有能產生光化學反應的物質,經射線照射會產生一定的化學反應,而反應進行的深度,在其他條件一定時取決于接收到的射線強度。

在射線穿過有缺陷的部位時膠片的感光較強,感光后的膠片經顯影、定影處理后稱為底片,將底片在觀片燈上觀察,就可以發現焊縫內部有缺陷的部位(缺陷部位在底片上顯得較黑) ,并可以根據影像的特征判斷缺陷的性質。

超聲檢測(UT)

(1)超聲檢測種類

①按耦合方式分

a. 接觸法 在探頭與工件表面有一層諸如甘油或機油的耦合劑進行直接檢測的方法。

b. 水浸法 在探頭與工件表面有一層水,調節水層厚度,使聲波在水中的傳播時間為金屬中的整數倍進行檢測的方法。分為全浸式(工件和探頭全部浸入水中)和局部浸式(工件和探頭局部浸入水中) 。

②按信號接收方式分

a . 反射法 用一個探頭反射并接收超聲波,所接收的是由缺陷或工件底面反射的超聲波,此法常用。

b . 穿透法 一個探頭反射超聲波,另一個探頭接收超聲波,兩探頭在工件兩側,所接收的超聲波是所反射的超聲波除去缺陷阻擋的部分。

③按超聲的連續性分

a . 連續波檢測 發射的超聲波是連續的,常用來進行超聲圖像顯示。

b . 脈沖波檢測 發射的超聲波是脈沖的,現場檢測常用。

④按波型分

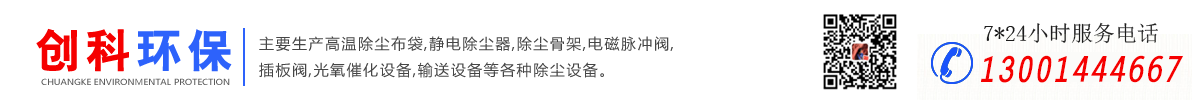

a . 縱波檢測 由直探頭發射和接收的波型,主要用于鋼板的檢測(圖2 - 2 )。

b . 橫波檢測 由斜探頭發射和接收的波型,主要用于焊縫的檢測(圖2 -3 ) 。

作為一種特殊情況,由探頭角等于第二臨界角(入射角α = 55°) 的斜探頭發射和接收的波型, 專門用來發現表面或離表面很近的缺陷。這是(α =55°) 一種斜探頭檢測的方法。

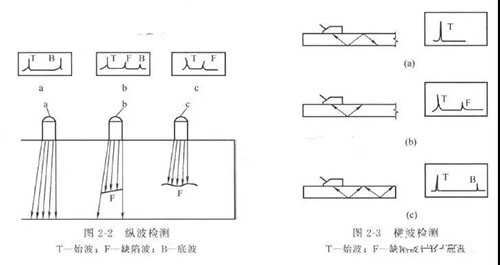

c. 瑞利波檢測 當工件厚度大于所用波長時,屬瑞利波檢測。用來發現近于或處于工件表面并垂直工件表面的缺陷(圖2 -4 ) 。

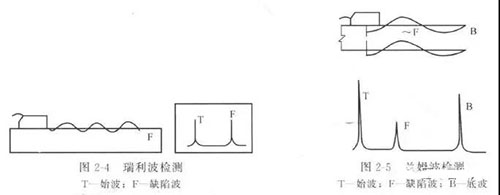

d. 蘭姆波檢測 當工件厚度小于所用波長時,屬蘭姆波檢測。用來檢驗近于表面并平行于工件表面的淺傷(圖2-5 ) 。

(2 )超聲檢測原理

目前工業上廣泛采用的超聲檢測法按其工作原理來說就是脈沖反射法。按反射波顯示方式又有A 型、B 型、C 型、3D 型等。其中A 型為波幅顯示,即通過反射波顯示缺陷是否存在及其相對位置,并從波幅的高低來確定缺陷的大小。其他各型為缺陷的圖像顯示。現行壓力容器超聲檢測標準JB 4730-1994 所涉及的超聲檢測均指采用A 型顯示來檢測缺陷。

脈沖檢測法就是將超聲檢測儀中發射電路產生的高頻電脈沖信號加在探頭的壓電晶片上,晶片接收到高頻電脈沖,由于逆壓電效應將產生與電脈沖頻率相同的高頻機械振動,將探頭接觸工件,在探頭和工件之間的接觸面上涂以機油、甘油或水等透聲性好的耦合劑,其作用是排除接觸面之間的空氣間隙,使聲束能更好地透過界面進入工件,這種方法稱為接觸法。

也可以將工件和探頭頭部浸沒在耦合液體中,常用的耦合液體就是水,探頭不接觸工件,這種方法稱為液浸法或水浸法。無論是接觸法還是水浸法,探頭上晶片的振動都可以按一定角度進入工件,根據超聲波的直線性和指向性,超聲波就在一定方向和一定范圍內向前傳播。

若遇過異質界面,如缺陷表面或工件的外廓表面,超聲波將依照反射定律沿一定方向反射回來并被探頭所接收,引起探頭晶片振動,由正壓電效應,這種機械振動又被轉換成電脈沖信號被儀器接收,經放大、檢波等電路處理后的脈沖信號在儀器的熒光屏上顯示出來,這就是反射波。根據反射波在熒光屏上的特征、相對位置、波幅的高低來判斷有無缺陷、缺陷存在的部位、大小和性質。

在檢測時,發射電路是以固定的時間間隔斷續輸出脈沖信號,因此晶片也是處于斷續的工作狀態,它接收電脈沖而產生振動時就作為超聲波的發生器;在停止振動的間斷時間內,它又作為超聲波的接收器等待反射的超聲波信號,使晶片產生振動,并將它再轉變為電信號。

作為接收器的探頭可以是原來作為發射器的探頭。這就是單探頭檢測法;如發射和接收分別用兩個探頭完成就是雙探頭法。無論哪一種方法,輸出的都是電脈沖信號,并依靠反射波來發現和確定缺陷,故稱為脈沖反射法。

衍射時差法超聲檢測(TOFD)

TOFD 檢測是一種主要利用缺陷端點的衍射波信號探測和測定缺陷尺寸的超聲檢測方法,其基本特點是采用一發一收探頭對工作模式。

TOFD 通常使用縱波斜探頭,在工件無缺陷部位,發射超聲脈沖后,首先到接收探頭的是直通波, 然后是底面反射波。有缺陷存在時, 在直通波和底面反射波之間, 接收探頭還會接收到缺陷產生的衍射波或反射波。除上述波外,還有缺陷部位和底面因波型轉換產生的橫波, 一般會遲于底面反射波到達接收探頭。工件中超聲波傳播路徑見圖2- 6 ,缺陷處A 掃描信號見圖2- 7 。

磁粉檢測(MT)

(1)磁粉檢測方法

磁粉檢測包括干磁粉、濕磁粉、熒光和非熒光磁粉檢測方法。

(2) 磁粉檢測原理

磁粉檢測是通過鐵磁性材料磁化并在工件表面撒上磁粉,利用磁粉來顯示缺陷在磁化時所引起的漏磁,由表面和近表面的缺陷所引起的漏磁量最大,裂紋和未焊透、未熔合等缺陷, 當其延伸方向與磁力線方向垂直時,也會產生較大的漏磁。

滲透檢測(PT)

(1)滲透檢測方法

滲透檢測包括非熒光和著色滲透檢測方法。

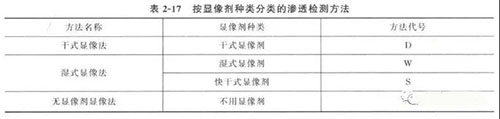

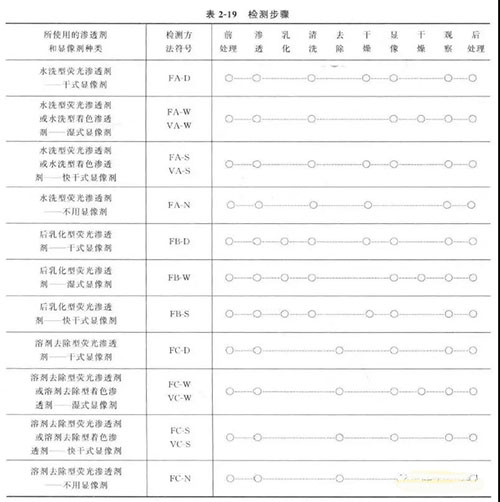

根據顯像劑和滲透劑種類不同,滲透檢測方法的分類見表2 - 17 和表2 - 18 ,各種方法組合使用的檢測步驟見表2 - 19 。

(2) 滲透檢測方法的選用

滲透檢測方法的選用可根據被檢工件表面的粗糙度、檢測靈敏度、檢測批量大小和檢測現場的水源、電源等條件來決定。

表面光潔且檢測靈敏度要求高的工件宜采用乳化型著色法或后乳化型熒光法,也可采用溶劑去除型熒光法。

表面粗糙且檢測靈敏度要求低的工件宜采用水洗型著色法或水洗型熒光法。

現場無水源、電源的檢測宜采用溶劑去除型熒光法。

批量大的工件檢測,宜采用水洗型著色法或水洗型熒光法。

大工件的局部檢測,宜采用溶劑去除型著色法和溶劑去除型熒光法。

熒光法比著色法有較高的檢測靈敏度。

滄州五森管道設備有限公司

隔熱管托 http://www.scatvsports.com.cn/